Tests de performances thermiques

Aperçu

Ce sont les étapes nécessaires pour effectuer des tests sur le terrain et de certification pour une tour de refroidissement. Cela comprend la préparation du site pour un test de performance thermique. Les informations sur cette page sont également fournies sous forme de fichiers PDF téléchargeables pour impression et référence.

Codes de test préférés

SPX Cooling Tech prend en charge l'utilisation du code de test thermique ATC-105 publié par le Cooling Technology Institute (CTI). Une alternative très similaire est le PTC-23 publié par l'American Society of Mechanical Engineers. Toute discussion sur les tests suppose que l'un de ces deux codes sera suivi pendant le test. Les clients peuvent se réserver le droit de spécifier et d'utiliser des modifications à ces codes ou de choisir d'utiliser une autre procédure. Dans le cas d'exceptions à l'ATC-105 ou au PTC-23, il est suggéré de consulter SPX Cooling Tech.

Téléchargements

Lorsque les clients souhaitent utiliser les services d'agences tierces pour effectuer les tests, SPX prend en charge le recours aux agences agréées CTI. Si la conformité des performances garanties doit être déterminée par un test, SPX Cooling prendra en considération d'autres agences mais se réserve le droit d'approbation. SPX Cooling se réserve le droit d'assister à tout test où la conformité au contrat est un problème.

Types d'examens

Actuellement, il est courant de désigner les tests comme étant de classe A ou B. En général, un test de classe A est effectué à l'aide de thermomètres à mercure dans du verre et de psychromètres de niveau scolaire. Un test de classe B utilise un système d'acquisition de données et trouve généralement les psychromètres accrochés en rangée au-dessus de la face d'entrée d'air de la tour. Cela ne signifie pas qu'un système d'acquisition de données ne peut pas être utilisé conjointement avec des psychromètres de niveau scolaire. Il est courant d’appeler psychromètre l’appareil de mesure de la température de l’air utilisé dans les tests des tours de refroidissement. Ceci est techniquement incorrect car un psychromètre mesure les températures du bulbe humide et du bulbe sec alors que les instruments largement utilisés aujourd'hui ne mesurent qu'une seule température. Selon la manière dont les psychromètres « tour de refroidissement » sont assemblés, ils peuvent être utilisés pour mesurer une température de bulbe humide ou sèche.

Il est également très important de reconnaître la différence entre un test au bulbe humide et un test à température ambiante. L'ASME et le CTI recommandent que les tours soient dimensionnées et testées en fonction des températures d'entrée du bulbe humide. SPX Cooling recommande également d'utiliser des températures d'entrée humides. Cette considération peut affecter la taille de la tour sélectionnée et les résultats des tests thermiques. Un bulbe humide ambiant est défini comme la température de la masse d'air entrant dans la tour moins toute influence de l'air chaud et humide évacué de la tour en question (recirculation). Normalement, pour un test ambiant, au moins 3 instruments à bulbe humide sont situés entre 50 et 100 pieds au vent de la tour. Il est également nécessaire de mesurer ou de prendre en compte la température et la quantité de tout autre flux d'air (interférence) entrant dans la tour autre que sa propre recirculation. Cette interférence peut provenir de toute autre source, y compris d’autres tours de refroidissement. Cela peut être très difficile, voire impossible, dans certaines situations. La température de bulbe humide à l’entrée tente de mesurer la température moyenne de tout l’air entrant dans la tour, quelle que soit sa source. Bien que cela soit plus facile que d'essayer de séparer l'influence de plusieurs masses d'air, cela nécessite néanmoins une analyse minutieuse de la part du personnel d'essai pour s'assurer que le nombre d'instruments et leur emplacement sont adéquats.

Le test typique

La plupart des tests effectués aujourd'hui sont effectués à l'aide de systèmes d'acquisition de données pour mesurer les températures. Cette discussion suppose que ce type de système est utilisé. Si des thermomètres à mercure en verre sont utilisés, la principale différence est que moins de données seront collectées et que les paramètres seront généralement mesurés de manière séquentielle.

La première chose à faire pour effectuer un test est d'inspecter la tour pour s'assurer qu'elle est prête pour le test et d'identifier les points de mesure pour les différents paramètres. Bien que les agences de test tierces puissent prendre en compte l'état de la tour, elles n'ont pas vraiment l'obligation de nettoyer, d'équilibrer ou d'ajuster la tour. Le client doit maintenir l'état de la tour et la préparer pour le test. Dans le cas d'un test de réception, le fabricant sera normalement beaucoup plus minutieux dans ce domaine pour garantir que tout le potentiel de la tour est mesuré. Une fois cette opération terminée et toutes les parties satisfaites, les instruments sont déployés et les tests commencent. Ce processus peut prendre de quelques heures à un ou plusieurs jours, généralement en fonction de la taille de la tour.

Pour commencer le processus de test, les ingénieurs de test commencent à prendre des données. Habituellement, les données thermiques sont démarrées et surveillées pendant une brève période. Si des problèmes d’instrumentation ou de conditions sont constatés, des efforts seront déployés pour les corriger. Une fois ce processus en cours, le personnel de test continuera à surveiller le système et à mesurer le débit d'eau et la puissance du ventilateur. Les codes proposent des recommandations sur les écarts par rapport aux conditions de conception pour les paramètres de test. S’il est préférable de respecter toutes ces limitations, cela n’est pas toujours possible. Les agences CTI signalent les écarts par rapport aux paramètres recommandés et leur historique indique que seulement 25 à 30% de tous les tests trouvent tous les paramètres conformes aux lignes directrices. Conscients de cela, les codes autorisent des dérogations à condition que toutes les parties soient d’accord. Si à tout moment au cours du processus, il est déterminé qu’un paramètre dépasse les limites recommandées, toutes les parties doivent examiner la situation et parvenir à une solution unanime. Cela peut entraîner la suppression de données et nécessiter des redémarrages. Pour les tours de tirage mécaniques, le processus de test réel dure généralement un ou deux jours. Les conditions météorologiques et opérationnelles peuvent parfois aggraver ce phénomène. Pour les tours à tirage naturel, plusieurs tests sur un minimum de 2 jours sont recommandés. En raison de la nature complexe des tests de tour à tirage naturel, ce processus prend généralement de 3 à 5 jours.

Pour mesurer le débit d'eau, la méthode privilégiée consiste à effectuer une traversée par un tube de Pitot de la tuyauterie transportant l'eau jusqu'à la tour. Un wattmètre est utilisé pour mesurer la puissance d'entrée du ventilateur sur les systèmes de tour à tirage mécanique jusqu'à 600 volts. Au-dessus de 600 volts, des moyens alternatifs doivent être identifiés. Les températures sont mesurées avec des thermomètres, des RTD ou des thermistances. Les paramètres suivants doivent toujours être mesurés : le débit d'eau, la température de l'eau chaude, la température de l'eau froide, la température du bulbe humide, la puissance du ventilateur (tours à tirage mécanique), la température du bulbe sec (tours à tirage naturel) et la vitesse du vent. De plus, tout autre facteur affectant le fonctionnement des tours ou les données prises doit être pris en compte. Les exemples peuvent inclure la pression de refoulement de la pompe, le débit et la température d'appoint, le débit et la température de purge, les flux auxiliaires entrant dans le bassin de collecte, etc.

La température de l'eau chaude est normalement prise dans le bassin de distribution (tours à flux croisés) ou dans un robinet situé dans la canalisation acheminant l'eau vers la tour. Le robinet peut être celui de Pitot, mais il arrive parfois que des robinets séparés soient nécessaires. Un exemple de ceci pourrait être si les robinets Pitot se trouvent dans des canalisations souterraines et qu'un puits qui coule pourrait causer des problèmes.

La température de l'eau froide est normalement prise au niveau des robinets situés du côté refoulement des pompes. Dans la plupart des cas, les installations disposent de manomètres à cet endroit. Les jauges sont souvent remplacées par des puits coulants pour mesurer la température. Si cela n'est pas possible, des robinets séparés doivent être prévus. Sur certaines tours, surtout après avoir traversé les tours (auxiliaires), la température de l'eau froide peut être difficile, voire impossible, à mesurer avec précision. Si l'eau s'écoule directement de la tour vers de grands canaux, un lac ou une rivière, une attention particulière et des instruments peuvent être nécessaires. Dans certains cas, l'installation peut ne pas se prêter à des tests précis.

Les codes ont défini très clairement les instruments et les procédures. Malheureusement, les nombreuses variantes d’installation et circonstances de test constituent de multiples obstacles. Cela peut entraîner des problèmes même pour les meilleurs ingénieurs de test et une incertitude accrue des résultats. Le processus simple ne protège pas à lui seul contre des résultats totalement dénués de sens. Pour cette raison, le CTI teste soigneusement les personnes autorisées par le CTI à diriger des tests et inspecte et approuve leur équipement de test. Les fabricants disposent également d'ingénieurs hautement qualifiés et formés pour participer au processus de test afin de garantir que les produits sont correctement évalués.

Les limites concernant l'huile, le goudron, les corps gras et le total des matières dissoutes ne sont pas systématiquement vérifiées pendant le processus de test. Cette limitation est vérifiée et entre en jeu si une tour tombe en panne et qu'une partie soupçonne que ces agents sont présents et contribuent au déficit. C'est généralement le fabricant qui demande l'enquête.

Mesurer le taux de déchéance est une question compliquée sur la plupart des sites de test. Les deux codes proposent des méthodes pour estimer le taux de déchéance de conformité. Le degré auquel ce projet est poursuivi est généralement déterminé par un accord mutuel sur la méthodologie et n'est normalement significatif que si la tour semble déficiente. Si une tour à tirage naturel est spécifiée pour un test ASME, Marley s'opposerait à la restriction obsolète du taux de déchéance ASME et se référerait aux exigences plus actuelles de la CTI ATC-105.

Une ou plusieurs cellules identiques d'une tour multicellulaire peuvent être arrêtées pendant le test si nécessaire, pour se conformer aux limitations du tableau ci-dessous. Cet essai est alors considéré comme représentatif de l'ensemble de la tour. Les deux codes le permettent.

Il n'est pas toujours possible que tous les paramètres se situent dans les limites recommandées. Un test est considéré comme valide si toutes les parties conviennent qu'un ou plusieurs paramètres peuvent être en dehors de ces limites.

Préparation du site pour un test de performance thermique

Pour un test de performance thermique, notamment un test de réception, certaines exigences du site doivent être respectées par le client ou son représentant. La liste suivante comprend les considérations courantes pour une installation de tour standard fonctionnant sur un système en boucle fermée. Certaines installations de tour, en raison de leur installation et/ou application unique, peuvent modifier cette liste. Si vous avez des questions, veuillez contacter le département des services de tests sur le terrain et de certification de SPX Cooling Technologies.

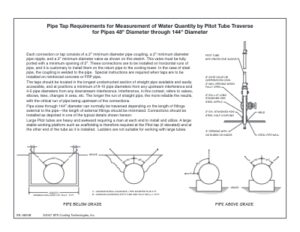

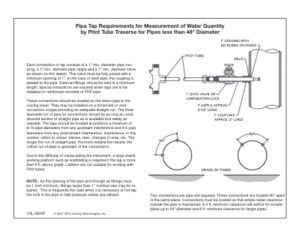

Robinets pour tube de Pitot dans le(s) tuyau(x) acheminant l'eau vers la tour de refroidissement. Ces robinets doivent être conformes aux instructions des robinets Pitot (voir ci-dessous). Alors que les instructions de SPX Cooling Tech indiquent le point de rupture pour les robinets plus grands sur des tuyaux de plus de 48 pouces, on pourrait utiliser les robinets plus grands dans des tuyaux jusqu'à 30 pouces de diamètre. Les robinets plus grands peuvent accueillir des tiges de Pitot renforcées conçues pour minimiser les effets des vibrations sur la mesure du débit. Il est moins coûteux d'inclure les robinets dans l'installation de tuyauterie d'origine. Si un nouveau projet doit inclure un test d'acceptation, nous suggérons à l'entrepreneur en tuyauterie d'inclure les robinets lors de l'installation d'origine.

Les robinets doivent être installés pour mesurer la température de l'eau si nécessaire. La température de l'eau chaude peut normalement être mesurée dans le bassin de distribution des tours à flux croisés. Souvent, les robinets Pitot peuvent également servir de point de mesure de la température de l’eau chaude. Si les circonstances spécifiques du site ne rendent aucune de ces options acceptable, des robinets spéciaux seront nécessaires. La température de l'eau froide est normalement atteinte au refoulement des pompes à eau de circulation. L'emplacement le plus courant se situe au niveau du robinet du manomètre présent sur la plupart des systèmes. Si cela n’est pas disponible ou applicable sur un système, des robinets spéciaux ou une autre solution doivent être identifiés. Les mesures dans un bassin-tour ne sont pas acceptables. La mesure de la température de l'eau froide dans un canal ou un canal peut parfois être réalisée avec une précision acceptable, mais les détails doivent être revus.

Au moment de l'épreuve, un accès sécurisé à tout point de mesure surélevé doit être fourni. Des exemples seraient les robinets à tube de Pitot, les robinets de mesure d'eau chaude, etc. Tous les accès doivent être conformes aux pratiques de travail sûres, aux exigences de l'OSHA et à toutes les exigences de l'usine locale. Surtout dans le cas des robinets à tube de Pitot, l'accès doit être un échafaudage ou un monte-personne à plusieurs personnes. Ce travail ne peut pas être accompli à partir d'échelles.

Alimentation pour les instruments de test disponible à côté de la tour. Cela devrait être monophasé, 110 volts, 50 ou 60 cycles. Sur les très grandes tours, plusieurs sources autour de la tour sont préférables pour réduire le nombre de rallonges et la perte de ligne qui en résulte.

La tour devrait être prête pour les tests avant l'arrivée des ingénieurs de test. Les considérations suivantes sont importantes pour évaluer la pleine capacité d’une tour :

- Tours avec film PVC doit être utilisé au débit d'eau et à la charge thermique de conception pendant 1 000 heures avant d'effectuer un test de performance. La raison en est de laver les lubrifiants de la surface du remplissage utilisé dans la production du PVC. Ces lubrifiants inhibent la mouillabilité et la capacité de transfert de chaleur du remplissage. Pour plus d'informations, reportez-vous au document TP00-01 du Cooling Technology Institute – « Design Features of Cross-Fluted Film Fill and Their Effect on Thermal Performance » de Rich Aull et Tim Krell sur le vieillissement du remplissage (parfois appelé assaisonnement). Leurs travaux montrent que le remplissage du film nécessite environ 2 à 3 semaines de vieillissement dans leur « cuve de vieillissement ». Ils indiquent qu'une semaine dans la cuve de vieillissement équivaut à environ quatre semaines de fonctionnement de la tour, ce qui signifie environ 8 semaines (1 344 heures) de temps d'assaisonnement dans la tour pour obtenir la pleine capacité des performances de remplissage.

- La tour doit être propre. Le système de distribution ne doit comporter aucune buse ou orifice endommagé, manquant ou bouché. Le système de distribution doit être équilibré autant que sa conception le permet. L’entrée d’air doit être dégagée de tout blocage. Si la tour est équipée de persiennes, celles-ci doivent être dans la position normale de conception, si elles sont réglables. Les éliminateurs doivent être exempts de corps étrangers. La décharge du ventilateur doit être claire et dégagée.

- Débit d'eau et charge thermique vers la tour ou des cellules représentatives, doivent être aussi proches de la conception que le système le permet. Si les limites recommandées par le code ne peuvent pas être respectées, toutes les parties doivent examiner la situation pour convenir de l'écart ou retarder/annuler le test.

- Toute eau contourne doit être fermé et inspecté pour s’assurer qu’il n’y a pas de fuite.

- Toute source de fuite d'air doit être fermé/bloqué. Exemples : portes d'accès, supports d'équipements mécaniques, ou encore trous dans le caisson ou les cylindres du ventilateur.

- Une tour de tirage mécanique doit être utilisé avec tous les ventilateurs fonctionnant à pleine vitesse en marche avant. Ils ne doivent pas faire de vélo pendant la période de test. Dans le cas de ventilateurs tour fonctionnant sur VFD, ils doivent être placés en mode by-pass si le système le permet.

- Le propriétaire ou son représentant devrait désigner un coordinateur qualifié pour intégrer l'activité de test et le fonctionnement normal du processus assuré par la tour de refroidissement. Les opérateurs du système doivent être informés à l'avance de l'activité de test.

- Un électricien ou un opérateur qualifié devrait être disponible pour aider à mesurer la puissance des ventilateurs sur les tours de tirage mécaniques. Un wattmètre est normalement utilisé pour mesurer la puissance du moteur du ventilateur au niveau des démarreurs ou à tout autre endroit approprié. Si l'alimentation électrique est supérieure à 600 volts ou si le variateur n'est pas électrique, une autre méthode acceptable par toutes les parties doit être identifiée pour mesurer ce paramètre.

- Toutes les parties au test doivent être informées avant tout problème de sécurité particulier requis sur le site. Cela inclut la formation, l’équipement, les tests ou les restrictions. Marley s'engage à assurer la sécurité sur le lieu de travail et veillera à ce que ses employés et sous-traitants respectent toutes les règles et réglementations.