La prochaine génération de tours de refroidissement assemblées en usine peut être livrée jusqu'à 60 % plus rapidement que les tours érigées sur le terrain et installée 80 % plus rapidement.

Les développements récents dans la technologie des tours de refroidissement assemblées en usine augmentent les applications des tours dites « packagées » prenant en charge les processus CVC et industriels. Bien que les tours érigées sur site aient été préférées pour les centrales électriques et les processus industriels, les produits modulaires bien conçus conviennent aujourd'hui à une gamme plus large d'applications pour simplifier les processus et avoir un impact positif sur leurs résultats.

Par exemple, une tour de refroidissement de conception avancée, assemblée en usine, peut être livrée avec un délai de livraison 60 % plus court et installée jusqu'à 80 % plus rapidement que ce qui est généralement estimé pour la construction d'une tour de refroidissement traditionnelle érigée sur site. Sans construction coûteuse de bassin en béton, avec tuyauterie et câblage électrique simplifiés et placement flexible sur site, les transformateurs industriels considèrent plus fréquemment les avantages en termes de coûts des tours avancées assemblées en usine.

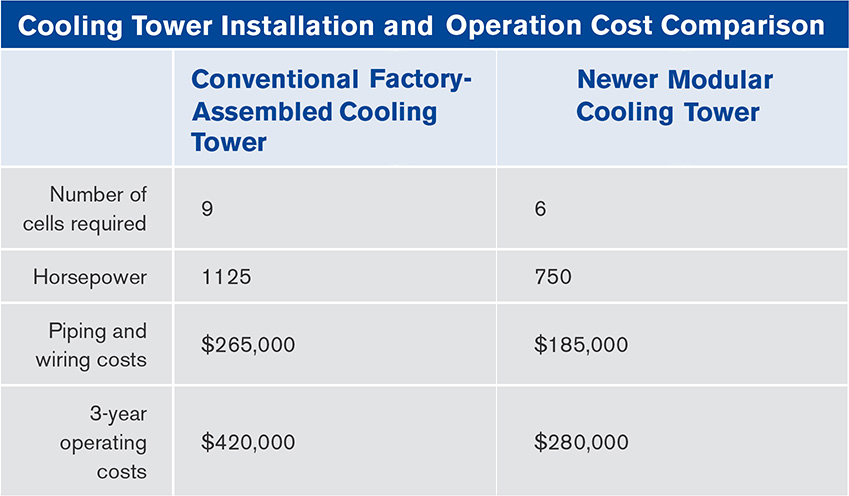

Avec trois cellules en moins, la tour la plus récente ne nécessite que 750 chevaux pour répondre aux mêmes exigences et les clients réalisent d'importantes économies.

Réduire les coûts d’énergie et d’installation pour le CVC

Pour les utilisateurs finaux de CVC qui se concentrent de plus en plus sur la réduction de la consommation d'énergie, les nouvelles conceptions de tours de refroidissement actuelles abordent spécifiquement l'efficacité énergétique. Utilisant des boîtiers de plus grande taille et des moteurs de faible puissance pour répondre à ces besoins, les tours à flux croisés avancées assemblées en usine peuvent offrir jusqu'à 50 % de capacité de refroidissement en plus par cellule et utiliser jusqu'à 35 % de puissance de ventilateur en moins par tonne de refroidissement.*

En plus de réduire les coûts énergétiques, ces nouvelles conceptions peuvent également réduire considérablement les coûts d’installation du système CVC. L'augmentation de la capacité de refroidissement par cellule signifie que les clients ont besoin de moins de cellules, de moins de tuyauterie et de moins de connexions électriques, minimisant ainsi les besoins en main d'œuvre et en matériaux. Les risques de sécurité associés à une installation longue et compliquée sont minimisés.

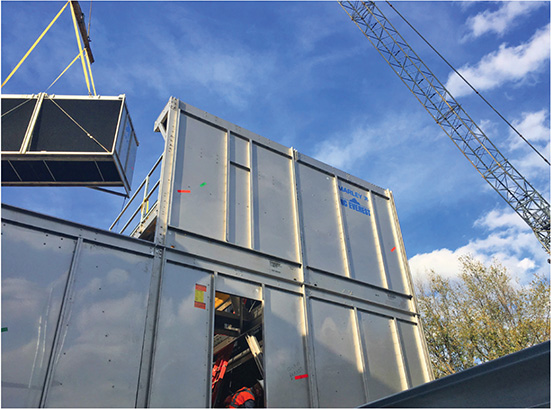

La construction d'une tour érigée sur le terrain est un processus complexe qui peut prendre 20 semaines ou plus.

Réduire les coûts de montage sur site pour le refroidissement des processus

La construction de tours de refroidissement, la gestion des coûts et des délais restent des préoccupations majeures pour ceux qui supervisent les grands projets de refroidissement de procédés. Cela peut prendre 20 semaines ou plus pour que les composants d'un projet typique monté sur site arrivent sur site, ce qui implique une main-d'œuvre importante et de vastes zones de préparation. Les coûts de construction peuvent facilement augmenter et dépasser les estimations, et les entrepreneurs anticipent souvent des retards. Plus un projet d’installation s’étend sur du temps, plus les problèmes météorologiques risquent d’avoir un impact sur son achèvement. Les projets industriels complexes renforcent également les préoccupations en matière de sécurité des sites.

Les transformateurs industriels à la recherche de solutions alternatives se tournent vers des modules de tour de refroidissement pré-assemblés, construits dans un environnement d'usine contrôlé et expédiés sur site dans un délai de six à huit semaines. Le processus d'installation est soigneusement organisé et géré, avec jusqu'à 80 % de gain de temps par rapport aux projets montés sur le terrain. Les délais de livraison et de construction plus courts des tours préassemblées offrent aux clients du secteur de la transformation industrielle un avantage distinct, car le respect des exigences de capacité et la gestion des temps d'arrêt et des pannes sont essentiels à leurs opérations. De plus, leur conception modulaire et le processus d'assemblage sur site réduisent les exigences en matière de main d'œuvre sur site, de durée de travail et de zone de dépôt, ce qui contribue à un environnement de travail potentiellement plus sûr.

Pesant le pour et le contre de l'exécution d'un projet monté sur site par rapport à un projet assemblé en usine, un client a récemment reçu un devis de construction pour remplacer une tour de refroidissement érigée sur site, qui nécessitait 4 500 heures et sept semaines de travail sur le terrain. Lorsqu'une tour modulaire préassemblée a été spécifiée, l'équipe de construction a pu réduire la durée d'installation à moins de deux semaines – un énorme gain de temps et une augmentation de l'efficacité opérationnelle de l'usine. La tour modulaire a également éliminé les coûts supplémentaires de l'usine liés au refroidissement temporaire pendant le processus de construction.

La construction d'une tour de refroidissement érigée sur le terrain nécessite la construction d'une fondation sous la forme d'un bassin d'eau froide en béton. Le coût de ce bassin à lui seul ajoute généralement 40 pour cent aux coûts de construction de la tour. Cependant, une tour assemblée en usine comprend un bassin intégré et élimine les coûts de construction supplémentaires dans les projets érigés sur le terrain. La pratique acceptée consiste à assembler et à tester l'étanchéité de ces bassins intégrés en usine. Les tours érigées sur site nécessitent souvent des tests sur site pour vérifier qu'elles répondent à la capacité de refroidissement spécifiée. Réalisés par des agences tierces indépendantes, les tests coûtent généralement environ $25,000. Les tours assemblées en usine éliminent ces dépenses supplémentaires car elles sont certifiées par le Cooling Technology Institute pour répondre aux performances thermiques spécifiées.

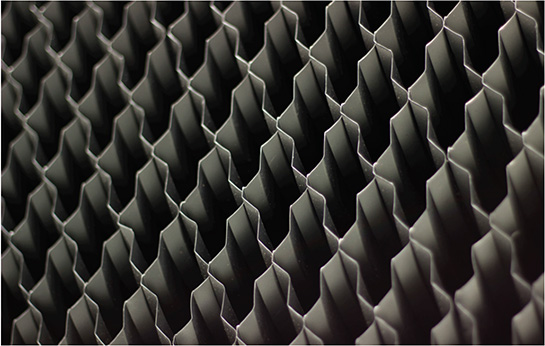

Les conceptions avancées d'éliminateurs de dérive d'aujourd'hui peuvent atteindre le taux de dérive le plus bas disponible, jusqu'à 0,0005% de débit d'eau en circulation, donc moins d'eau s'échappe de la tour.*

Avantages de conception du nouveau pré-assemblé Tours de refroidissement

Les tours de refroidissement de conception modulaire avancée sont souvent construites en acier galvanisé ou en acier inoxydable lourd et conçues pour résister aux exigences des applications CVC et industrielles lourdes. Si elles sont équipées de la dernière technologie d'élimination de la dérive, ces tours peuvent atteindre le taux de dérive le plus bas disponible, jusqu'à 0,0005% de débit d'eau en circulation, de sorte que moins d'eau s'échappe de la tour.* De plus, le marché dans son ensemble a exigé plus de fonctionnalités pour plus de commodité et entretien facile. Les conceptions les plus récentes rendent les inspections et la maintenance plus sûres et plus faciles. Certaines des tours d'aujourd'hui comprennent même des portes d'accès pouvant atteindre sept pieds de haut et un vaste intérieur avec des ponts de service.

Les tours de refroidissement sont généralement conçues pour répondre à la demande de refroidissement estivale. Cependant, les conceptions à flux transversal des tours de refroidissement modernes assemblées en usine permettent un fonctionnement à « débit variable », ce qui réduit le débit d'eau et la consommation d'énergie pendant les mois les plus froids. Cela garantit que l'énergie n'est dépensée pour le refroidissement que lorsque l'usine en a vraiment besoin, maximisant ainsi l'efficacité. En revanche, la conception à contre-courant de nombreuses tours érigées sur site ne permet pas naturellement de changements de débit et utilise la même quantité d’énergie toute l’année, quel que soit le besoin.

Les conceptions à flux transversal protègent également les bassins d'eau froide de l'exposition au soleil, empêchant ainsi la croissance d'algues qui peuvent compromettre les performances de la tour et nécessiter un entretien plus fréquent. De plus, par temps froid, une conception à flux transversal aide à empêcher les vents violents de provoquer une fuite d'eau, ce qui peut entraîner du givrage et des problèmes de sécurité.

Qu'il s'agisse de concevoir un système de refroidissement de pointe ou de remplacer une tour de refroidissement traditionnelle, examinez attentivement les dernières technologies et les meilleures options pour votre application. Les conceptions de tours de refroidissement assemblées en usine à flux croisés sont de plus en plus fréquemment utilisées comme choix le plus efficace et le plus rentable, en particulier comme alternative aux projets de construction sur site plus coûteux et plus longs, pour une gamme d'installations de CVC, de refroidissement de processus et d'industries lourdes. applications de refroidissement.

*Par rapport à d'autres tours de refroidissement à flux croisés monocellulaires assemblées en usine.