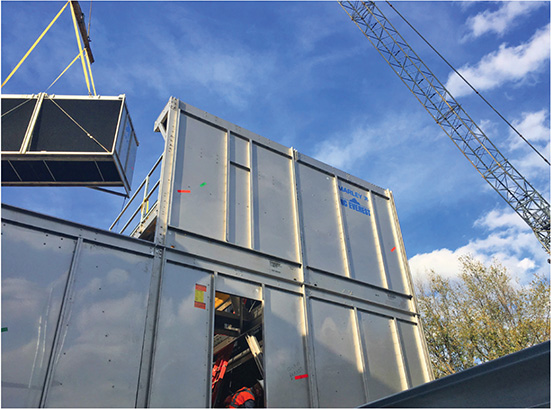

下一代工厂组装的冷却塔的交付速度比现场安装的冷却塔快 60%,安装速度快 80%。

工厂组装冷却塔技术的最新发展正在增加支持 HVAC 和工业过程的所谓“成套”冷却塔的应用。尽管现场安装的冷却塔一直是发电厂和工业过程的首选,但如今精心设计的模块化产品适用于更广泛的应用,以简化流程并对其盈利产生积极影响。

例如,与传统现场安装的冷却塔相比,先进设计的工厂组装冷却塔的交付周期可缩短 60%,安装速度可提高 80%。由于无需昂贵的混凝土盆地施工、简化管道和电线布线以及灵活的场地布置,工业加工商更经常考虑先进的工厂组装塔的成本效益。

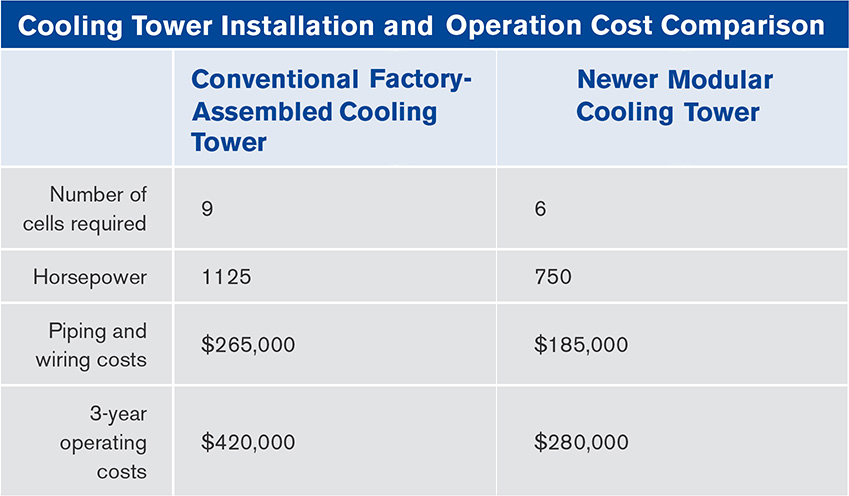

由于减少了三个电池,较新的塔仅需 750 马力即可满足相同要求,客户可节省大量成本。

降低暖通空调系统的能源和安装成本

对于越来越注重降低能耗的 HVAC 最终用户,当今的新型冷却塔设计专门针对能源效率。先进的工厂组装横流塔利用更大的箱体尺寸和低马力电机来满足这些需求,每个单元的冷却能力可提高 50%,每吨冷却所需的风扇功率可降低 35%。*

除了降低能源成本外,这些新设计还可以显著降低 HVAC 系统的安装成本。每个单元的冷却能力增加意味着客户需要更少的单元、更少的管道和更少的电气连接,从而最大限度地减少劳动力和材料需求。与漫长而复杂的安装相关的安全隐患也得到了最小化。

现场竖立塔的建造是一个复杂的过程,可能需要 20 周或更长时间才能完成。

降低工艺冷却的现场安装成本

冷却塔的建造、成本和时间管理仍然是大型工艺冷却项目监管者的主要关注点。典型的现场安装项目的组件可能需要 20 周或更长时间才能到达现场,涉及大量劳动力和广阔的临时区域。建设成本很容易增加并超过预算,承包商经常预计会出现延误。安装项目拖延的时间越长,天气问题影响完成的可能性就越大。复杂的工业项目也加剧了现场安全问题。

寻求替代解决方案的工业加工商正在转向在受控工厂环境中建造并在六到八周内运送到现场的预组装冷却塔模块。安装过程经过精心安排和管理,与现场安装项目相比,可节省高达 80% 的时间。预组装塔的交付和施工时间较短,为工业加工客户提供了独特的优势,因为满足容量要求和管理停机和停工对他们的运营至关重要。此外,它们的模块化设计和现场组装过程减少了现场劳动力、工作时间和放置区域要求,这有助于创造更安全的工作环境。

在权衡现场安装和工厂组装项目的利弊时,一位客户最近收到了一份更换现场安装冷却塔的施工估算,该冷却塔需要 4,500 小时和七周的现场劳动。当指定使用模块化预组装塔时,施工团队可以将安装时间缩短到不到两周——这大大节省了时间并提高了工厂的运营效率。模块化塔还消除了工厂在施工过程中临时冷却的额外成本。

建造现场安装的冷却塔需要以混凝土冷水盆的形式建造基础。仅此水盆的成本通常就使冷却塔的建造成本增加 40%。但是,工厂组装的冷却塔包括一个整体水盆,从而消除了现场安装项目中的额外建设成本。公认的做法是在工厂组装和泄漏测试这些整体水盆。现场安装的冷却塔通常需要现场测试以验证它们是否符合规定的冷却能力。由独立的第三方机构进行的测试通常花费约 $25,000 美元。工厂组装的冷却塔消除了这些额外费用,因为它们已通过冷却技术研究所的认证,符合规定的热性能。

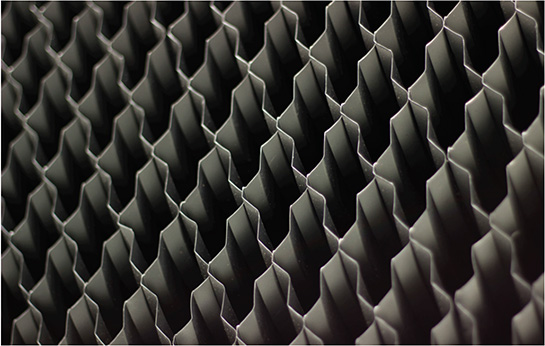

当今先进的漂浮物消除器设计可以实现最低的可用漂浮物率,低至 0.0005% 的循环水流量,因此从塔中流出的水更少。*

新型预装配的设计优势 冷却塔

采用先进模块化设计的冷却塔通常由重型镀锌钢或不锈钢制成,可满足暖通空调和重型工业应用的需求。如果配备最新的漂移消除技术,这些冷却塔可以实现最低的漂移率,循环水流量低至 0.0005%,因此从冷却塔中流出的水更少。*此外,更广泛的市场要求更多功能以方便使用和易于维护。最新的设计使检查和维护更安全、更轻松。如今的一些冷却塔甚至包括高达七英尺的检修门和带有服务平台的宽敞内部空间。

冷却塔通常设计用于满足夏季冷却需求。然而,现代工厂组装的横流式冷却塔设计允许“可变流量”运行,从而在较冷的月份减少水流量和能耗。这确保只有在工厂真正需要时才将能源用于冷却,从而最大限度地提高效率。相比之下,许多现场安装的冷却塔的逆流式设计自然不允许流量变化,并且无论需要与否,全年都使用相同数量的能源。

横流设计还可以保护冷水盆免受阳光照射,抑制藻类生长,防止影响冷却塔性能并需要更频繁的维护。此外,在寒冷的天气里,横流设计有助于防止强风导致水逸出,从而避免结冰和安全问题。

无论是设计尖端冷却系统还是更换传统冷却塔,都要仔细考虑最新技术和最适合您应用的选项。横流工厂组装冷却塔设计越来越被视为更高效、更具成本效益的选择,尤其是作为更昂贵、更耗时的现场安装施工项目的替代方案,适用于一系列 HVAC、工艺冷却和重型工业冷却应用。

*与其他工厂组装的单室横流冷却塔相比。